21世紀(jì),,復(fù)合材料的需求將以更快的速度增長(zhǎng),而其高成本成為制約復(fù)合材料廣泛應(yīng)用的重要瓶頸,。低成本復(fù)合材料制造技術(shù)是目前世界上復(fù)合材料研究領(lǐng)域的一個(gè)核心問(wèn)題,。提高復(fù)合材料的性能價(jià)格比,除了在原材料,、裝配與維護(hù)等方面進(jìn)行研究改進(jìn)外,,更重要的是降低復(fù)合材料制造成本。

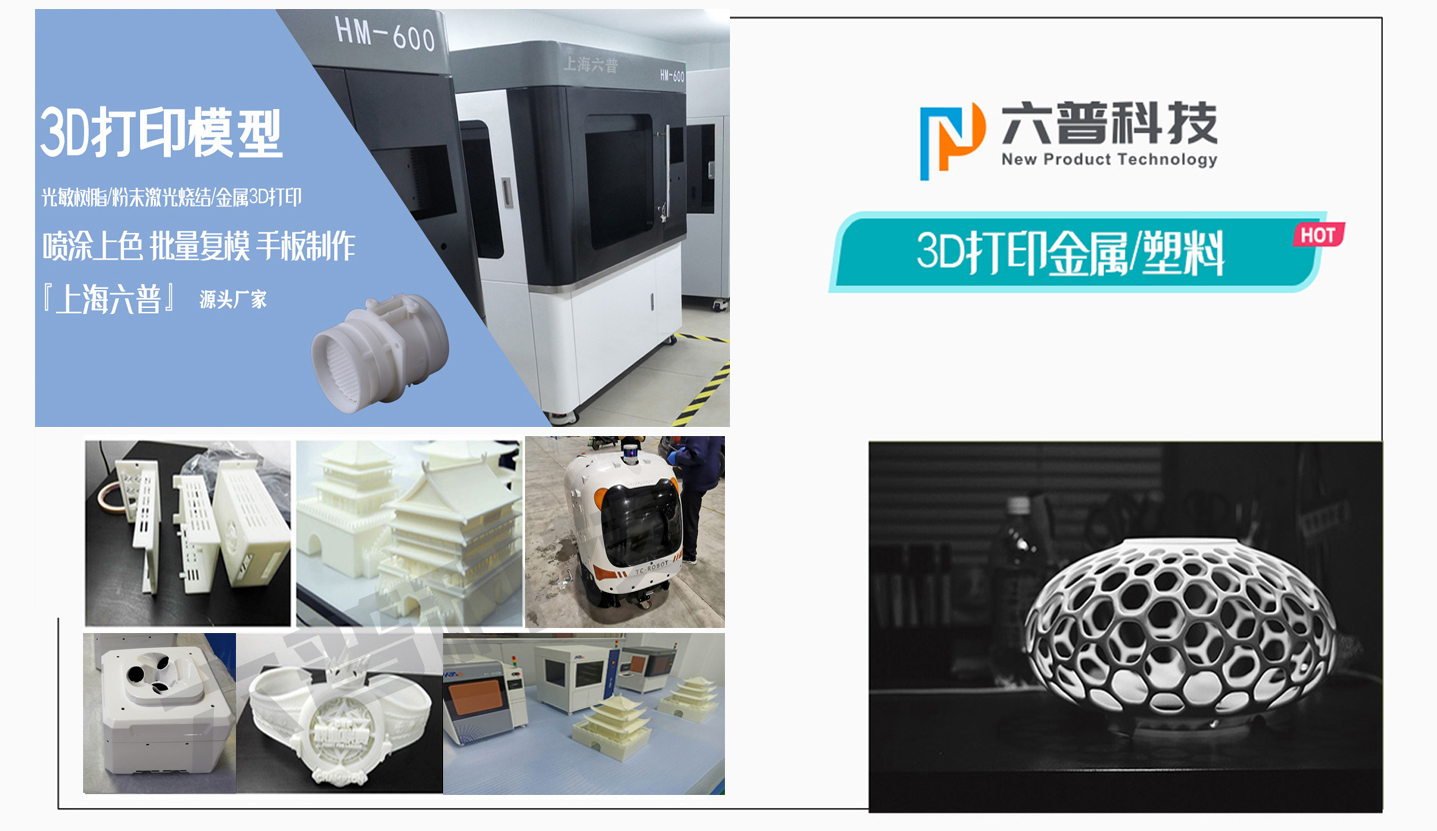

3D打印技術(shù)

1,、3D打印技術(shù)原理

3D打印也叫增材制造,,區(qū)別于傳統(tǒng)的減材或等材加工制造方法,它是采用材料逐層累加的方法制造實(shí)體零件,。該技術(shù)是在現(xiàn)代CAD/CAM技術(shù),、激光技術(shù),、計(jì)算機(jī)數(shù)控技術(shù),、信息技術(shù)、精密伺服驅(qū)動(dòng)技術(shù)以及新材料與物理化學(xué)技術(shù)的基礎(chǔ)上集成發(fā)展起來(lái)的,。其工作原理是將物理實(shí)體的計(jì)算機(jī)三維模型離散成一系列的二維層片,,利用精密?chē)婎^或激光熱源,,根據(jù)層片信息,在數(shù)字化控制驅(qū)動(dòng)下,,將熔覆的成型材料通過(guò)連續(xù)的物理層疊加固化,,逐層增加材料來(lái)生成三維實(shí)體產(chǎn)品。

2,、復(fù)合材料3D打印技術(shù)

在各種3D打印技術(shù)中,,能夠進(jìn)行復(fù)合材料3D制造的主要有選區(qū)激光燒結(jié)(SLS)、熔融沉積成型(FDM),、分層實(shí)體制造(l,,LOM)以及立體光刻技術(shù)(SL)。

(1)SLS

SLS制造復(fù)合材料的主要方法是混合粉末法,,即基體粉末與增強(qiáng)體粉末混合,,激光按設(shè)計(jì)圖紙的截面形狀對(duì)特定區(qū)域的粉末進(jìn)行加熱,使熔點(diǎn)相對(duì)較低的基體粉末融化,,從而把基體和增強(qiáng)體粘接起來(lái)實(shí)現(xiàn)組分的復(fù)合,。

(2)FDM

FDM工藝制造復(fù)合材料是預(yù)先將纖維和樹(shù)脂制成預(yù)浸絲束,再將預(yù)浸絲束送入噴嘴,,絲束在噴嘴處受熱融化并按設(shè)計(jì)軌跡堆放在平臺(tái)上形成一層層材料,,層與層之間通過(guò)樹(shù)脂部分或完全融化形成連接。FDM技術(shù)所用的復(fù)合材料預(yù)浸絲束必須滿(mǎn)足組分,、強(qiáng)度以及低粘度等要求,,一般需要在復(fù)合材料中添加塑性劑增加流動(dòng)性。

(3)LOM

LOM技術(shù)與FDM類(lèi)似,,需預(yù)先制備單向纖維/樹(shù)脂預(yù)浸絲束并排制成無(wú)緯布即預(yù)浸條帶,,預(yù)浸條帶經(jīng)傳送帶送至工作臺(tái),在計(jì)算機(jī)的控制下,,激光沿三維模型每個(gè)截面的輪廓線切割預(yù)浸條帶,,逐層疊加在一起,形成三維產(chǎn)品,。

(4)SL

利用SL制造復(fù)合材料,,首先需將光敏聚合物與增強(qiáng)顆粒或纖維混合成混合溶液,,利用紫外激光快速掃描存于液槽中的混合液,,使光敏聚合物迅速發(fā)生光聚合反應(yīng),從而由液態(tài)變?yōu)楣虘B(tài),,然后工作臺(tái)下降一層薄片的高度,,進(jìn)行第二層激光掃描固化,如此反復(fù),,形成產(chǎn)品,。

航天用樹(shù)脂基復(fù)合材料3D打印技術(shù)分析

1,、開(kāi)發(fā)適應(yīng)性的打印材料。復(fù)合材料3D打印過(guò)程要求打印材料具有適當(dāng)?shù)恼扯?、流?dòng)性,、長(zhǎng)的操作時(shí)間、短的成型時(shí)間,,因此需對(duì)現(xiàn)有航天復(fù)合材料材料體系進(jìn)行適應(yīng)性開(kāi)發(fā),,對(duì)材料體系進(jìn)行改進(jìn),以提供滿(mǎn)足3D打印技術(shù)和航天應(yīng)用要求的材料,。

2,、突破纖維多維連續(xù)打印。復(fù)合材料3D打印設(shè)備亟需突破在多維方向的連續(xù)堆積,,如設(shè)置五軸/六軸聯(lián)動(dòng)打印平臺(tái)通過(guò)轉(zhuǎn)動(dòng)平臺(tái)實(shí)現(xiàn)多維連續(xù)打印,,以滿(mǎn)足航天復(fù)雜結(jié)構(gòu)產(chǎn)品多個(gè)平面、多個(gè)部位的連續(xù)鋪層要求,。

3,、實(shí)現(xiàn)預(yù)壓實(shí)功能。熱固性樹(shù)脂基復(fù)合材料需在高溫高壓下實(shí)現(xiàn)樹(shù)脂基體的固化和制件的致密化,,可在打印一定層數(shù)后在設(shè)備內(nèi)對(duì)坯體進(jìn)行預(yù)壓實(shí)和加熱,,提高打印中間過(guò)程的致密性,打印完成后再將坯體移至固化設(shè)備進(jìn)行固化,。采用低成本技術(shù)是降低復(fù)合材料產(chǎn)品成本的有效途徑之一,,3D打印技術(shù)通過(guò)增加材料實(shí)現(xiàn)產(chǎn)品的制造,能夠發(fā)揮材料的利用率,,降低復(fù)合材料生產(chǎn)成本,。此外,對(duì)于復(fù)雜結(jié)構(gòu)復(fù)合材料產(chǎn)品,,3D打印技術(shù)還可以減小對(duì)工裝的依賴(lài),,縮短加工時(shí)間,同時(shí)還可以實(shí)現(xiàn)整體成型,、減少裝配時(shí)間,,研究3D打印技術(shù)在航天復(fù)合材料的應(yīng)用具有重大意義。

下一篇: 塑料外殼專(zhuān)業(yè)加工定制廠家!上?;馃釗屬?gòu)中,你選對(duì)廠家了嗎

上一篇:醫(yī)療外殼加工—手板模型